欢迎进入沈丘县兴华网业有限公司官方网站!

18939621837

电话:顾经理 18939621837

手机:董经理 13592210302

传真:0394-5224929

邮箱:xinghuawangye@126.com

网址:http://www.xinghuawy.com

地址:河南省沈丘县北城工业园区

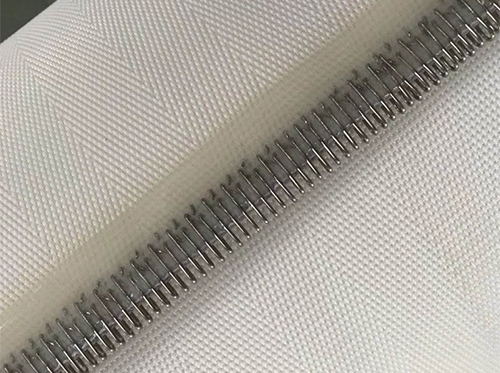

污泥脱水网接口采用316材质的不锈钢扣制作而成,接口覆盖钢扣的胶水采用德国进口酯脂胶,胶水的作用主要是保护钢扣不脱落,以及避免损伤到刮刀。1、首先将设备中旧网带的接口转到便于拆接口的位置。2、将旧网带松开来,抽出接口连接的钢丝。3、再将新网带跟旧网带连接在一起。4、开动机器,将旧网带拉出来,同时新网带被带入设备中。5、当旧网带全部被拉出设备时,将旧网带从新网带上拆下来。6、新网带的两头钢扣交叉对合在一起,用不锈钢丝穿好。7、将网带紧起来,开机运转,调好跑偏现象,就可正常使用。

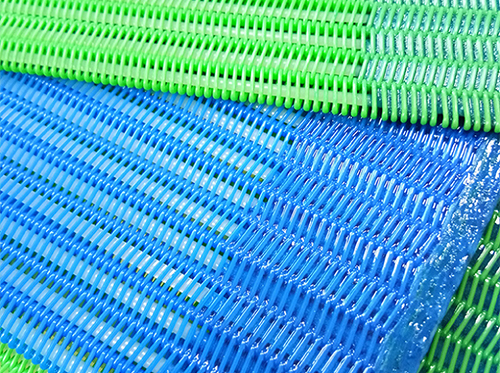

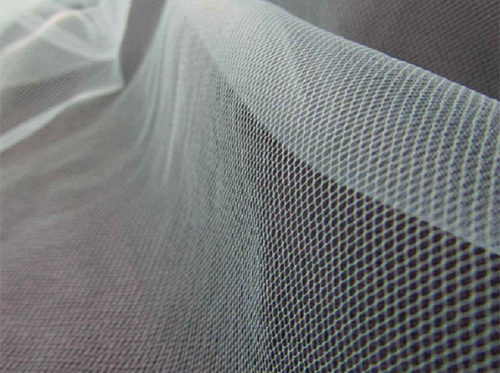

顶浆是指浆料中的纤维通过聚酯造纸网的网孔挂在真空箱面板板上,慢慢的聚集而将聚酯造纸网顶起的现象。为了防止这种现象的发生,首先河南造纸网来分析一下这种现象发生的原因。一.浆料中的长纤维较少,使纤维不易交织在一起,而出现顶浆现象。二.木浆的含量少,纤维交织布紧密。三.真空箱面板的表面吧光滑或严重磨损。河南造纸网就河南造纸网上述原因我们采用的应对措施如下:一.在网部脱水允许的情况下,尽可能的使用目数较高的聚酯造纸网,尤其是选用纬密的效果会更佳,就像我们前面讲过的选用造纸网一般选用40*60目的或者是60*90目的一样,这样使网孔的面积减小,过滤过去的水的浓度减小,增加了细小纤维的留着率。二.由于聚酯网的质地软,伸长率大,有一定的张力范围,所以在运行的要经常检查聚酯网的张力。

印刷过程要求纸张的pH值呈中性。但是,由于在造纸制浆过程中施胶材料、填料的性质和色料的成分差异,可能使纸张要么呈酸性,要么呈碱性。例如:在造纸过程中用凡士林施胶,浆料中存在着一定的残氯与有机酸,若不进行适当的处理,造出的纸张就会呈酸性;在造张过程中都使用烧碱(NaOH)以及碱性填料和色料,浆料中的残存碱液等,而又未作必要的处理,造出的纸张就会呈碱性。酸性纸张会抑制印刷墨迹的干燥,酸性越强,墨迹干燥速度越慢。有一个实例,一次给一家卷烟厂印刷烟包,同一种油墨,同一台胶印机,两种不同的铜版纸,然而,干燥速度却相差很大。事后与铜版纸厂联系,经理化分析,铜版纸干燥缓慢的原因是纸张填料、胶料中含有酸性物质,导致铜版纸呈酸性。纸张的酸碱性对印刷工艺和印刷墨迹的干燥结膜有着决定性影响,酸性纸张抑制印刷墨迹结膜。纸张pH值从5.5降低到4.4时,墨迹干燥速度减慢三倍。纸张呈酸性,也影响印品的色泽。纸张呈碱性一般会误认为能加快墨迹干燥速度。实际上效果并不明显,只是快一些,决非成正比关系。凸版、凹版、丝网印刷方式,纸张酸碱性仅仅影响墨迹的干燥快慢。胶印印刷,纸张的酸碱性不仅影响墨迹的干燥。由于胶印水斗溶液不纯净,有表面活性剂、润湿剂等具有清洗能力的酸性物质。若此时纸张pH值高于9时,在印刷过程中纸张的碱性物质会与水液中的酸性成分中和,影响润版液的pH值。另外,酸性纸张会使油墨乳化,而造成浮脏现象。造纸聚脂网纸张中若含游离酸,纸张就会逐渐被酸侵蚀,降低纸张的耐久性。在印金、印银、烫金时,纸张呈酸碱性就会与金属粉末起化学反应,使印迹、烫金的电化铝箔变色,失去原有的亮光和颜色。在印刷过程中纸张最好呈中性,即pH值在7左右,或者略带碱性。例如胶印常用的铜版纸、胶版纸、书写纸pH值应为中性。要把好纸张、油墨、PS版的进货关。测量纸张的酸碱度可用pH值试纸测定,也可用雷磁pH计测定。

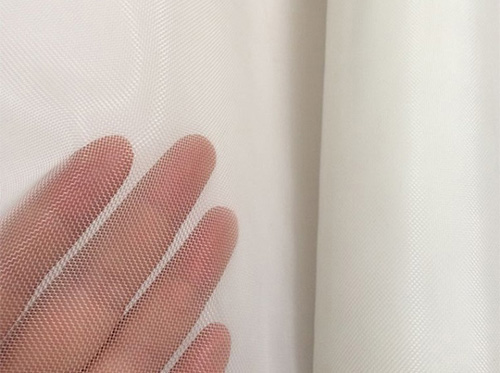

关机并且清洗整机⑴.停止进泥和加药关闭污泥泵和加药泵。⑵.使滤带以一定的速率运行。⑶.揭阳优质污泥脱水网放尽搅拌桶内的剩余的污泥至滤带上待滤带上的污泥全部压滤完毕后。⑷.必需充分清洗滤带和脱水搅拌笼.打开各喷淋球阀,启动喷淋泵,使压滤机滤带空载运行几圈,喷淋清洗滤带和脱水笼滤网.优质污泥脱水网输送带注意在喷淋清洗脱水笼时,要打开脱水搅拌电机减速机,使脱水笼在旋转过程中得到全面的清洗待滤带和脱水笼清洗干净后。⑸.关闭喷淋泵,主机和脱水笼电机关闭空气压缩机。⑹.停止供气.若压滤机较长时间不工作时,应排尽气压系统内的气体,以延长气压系统的使用寿命最后用高压水管人工冲洗各接水盘中残泥和其它粘泥处⑺.保证整机干净和整洁,注意在冲洗时,不要将水溅到电机和电气箱上。

由于现在国内市场上的主要的印刷工艺分凹凸印,胶印和丝网印刷三种.他们的印刷流程中都要产生多次的摩擦.至使物体表面的静电会高很多,如果在印刷时不很好的控制静电的那么很容易会使印刷品上造成静电墨班和串色现象的产生.而且在印刷过程中由于高速的摩擦,剥离会产生静电而静电的累积很容易导致空气放电,造成电击或起火.那么如何能很好的控制印刷过程中静电产生和消除哪?就是要很好的保证承印物在与摸板接触前没有静电而且还要使得印刷品成品后其表面也没有静电的存在.这个工序非常繁琐简单的说就是要保证印刷过程中有绝对足够的正负离子来给予被消物体。

世界聚酯装置正向更大经济规模方向发展。单系列生产能力已由20世纪80年代的100吨/天、200吨/天提高到90年代的300吨/天、400吨/天、480吨/天、600吨/天。目前世界前30家聚酯生产厂家的平均产能达到36万吨/年,规模最大的杜邦公司已达140万吨/年。聚酯工艺路线有直接酯化法(PTA法)和酯交换法(DMT法)。PTA法具有原料消耗低、反应时间短等优势,自80年代起己成为聚酯的主要工艺和首选技术路线。大规模生产线的为连续生产工艺,半连续及间歇生产工艺则适合中、小型多种生产装置。PTA法连续工艺主要有德国吉(Zimmer)公司、美国杜邦公司、瑞士伊文达(Inventa)公司和日本钟纺(Konebo)公司等几家技术。其中吉玛、伊文达、钟纺技术为5釜流程,杜邦则开发了3釜流程(目前正在开发2釜流程),两者缩聚工艺基本相似,区别在于酯化工艺。如5釜流程采用较低温度及压力酯化,而3釜流程则采用高乙二醇(EG)/PTA摩尔比和较高的酯化温度,以强化反应条件,加快反应速度,缩短反应时间。总的反应时间为5釜流程10小保?釜流程3.5小时。目前世界大型聚酯公司都采用集散型(DCS)控制系统进行生产控制和管理,并对全流程或单釜流程进行仿真计算。2003年初,伊文达-费希尔(Inventa-Fisher)(I-F)公司公布了其聚酯生产流程和能耗。该工艺从PTA或DMT与乙二醇(EG)反应生产树脂级或纺织级聚酯。采用4釜(4R)工艺,由PTA和EG或熔融DMT和EG组成的浆液,进入第一酯化/酯交换反应器,反应在较高压力和温度(200~270℃)下进行,生成的低聚物进入第二串级搅拌式反应器,在较低压力和较高温度下进行反应,反应转化率大于97%。然后在低于常压和较高温度下,藉第3台串级反应器预聚合,缩聚程度大于20,经第4台DISCAGE精制器后,使最终缩聚物的特性(i.V.)提高到0.9。能耗为:电力55.0 kwh/t,燃料油61.0kg/t,氮0.8m3/t,空气9.0m3/t。采用该工艺已建有50多套装置,其中13条生产线能力为100~700吨/天。现已有单系列700吨/天生产线投运。用于聚酯生产缩聚反应的催化剂种类繁多,主要有锑系、锗系、钛系、锡系等。由于锑系催化剂在缩聚过程中能大大促进缩聚反应,而对热降解反应的促进程度较小,因此目前聚酯工业普遍采用锑系催化剂,主要品种有三氧化二锑、醋酸锑以及近年来开始受到广泛关注的乙二醇锑。此外,用于酯交换反应的锰、锌、钙、钴、铅等金属的醋酸盐对缩聚反应也有一定的催化作用。

联系人:顾经理 18939621837

董经理 13592210302

邮 箱:xinghuawangye@126.com

网 址:http://www.xinghuawy.com

地 址:河南省沈丘县北城工业园区